Alle Prüfstände sind nach Maschinenrichtlinie 2006/42/EG ausgeführt

Schutz für das Bedienpersonal durch geeignete Schutztrenneinrichtungen

Schutz für das Prüfobjekt durch einstellbare Grenzwerte

Schutz für den Prüfstand, auch bei Schäden am Prüfobjekt

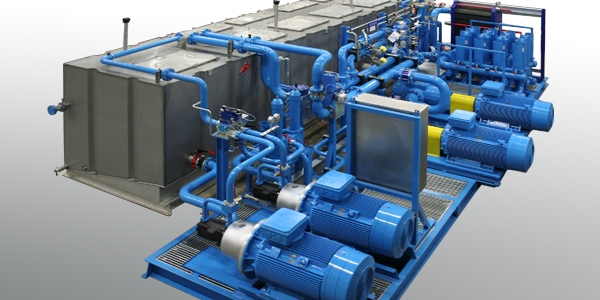

Dorninger Hytronics- Produktionsprüfstände werden weltweit eingesetzt. Fehler an geprüften Produkten können in der Testphase erkannt werden, die Gesamtfehlerrate sinkt markant.

Gegenüber vielen anderen Prüfstandsherstellern haben wir einen Know how-Vorteil bei hydraulischen Komponenten. Sie können mit uns von Spezialist zu Spezialist in der Fachsprache kommunizieren, wir wissen was Ihre Bauteile leisten müssen und sind durch unseren hohen Professionalisierungsgrad in der Lage Ihre speziellen Anforderungen zu verstehen. Damit können wir den für Ihre Produkte optimalen Prüfstand entwickeln und projektieren.

Die komplette Konzeption und Umsetzung der Prüfstände sowie die Programmierung der Software erfolgt in unserer Entwicklungsabteilung. Die Ingenieure sind allesamt mechatronisch hochspezialisiert und mit den Produktanforderungen perfekt vertraut.

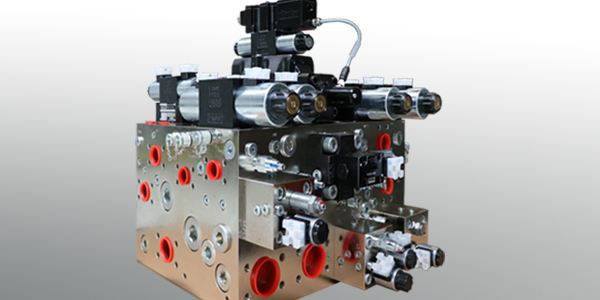

Auf unseren Steuerblockprüfständen werden die fertig konfigurierten Einzelblöcke oder modular aufgebaute Ventilblöcke (z. B. Ventile für die Mobilhydraulik) unter Realbedingungen einer umfassenden Funktionsprüfung unterzogen. Standardisierte und kontrollierte Qualitätstests sichern verlässliche und reproduzierbare Testergebnisse.

Druckbereich und Einzelprüfkreise werden entsprechend den Prüferfordernissen und nach Kundenwunsch festgelegt. In der Projektierungsphase erfolgt die Dimensionierung der Tanksysteme und es wird geklärt welche Betätigungsmöglichkeiten (hydraulisch, händisch, elektrisch) eingeplant werden.

Auf eine kompakte und ergonomische Bauweise wird besonders Wert gelegt. So ist der Hydraulikraum zu Wartungszwecken in der Regel begehbar, der Prüfraum verfügt über leichtläufige Schiebetüren zum einfachen Anschluss von Schläuchen und zum Entleeren der Prüflinge. Die Programmierung der Software erfolgt hausintern durch unsere Entwicklungsingenieure.

Funktionale Tests der Einzelkomponenten

Funktionale Tests der Gesamtkonfiguration

Aufnahme von Kennlinien (Druck-Volumenstrom)

Leckageprüfungen

Ermittlungen von Schaltzeiten

Standardisierte und kontrollierte Qualitätstests sichern verlässliche und reproduzierbare Testergebnisse.

Auf Entwicklungsprüfständen sind Dauer- Belastungs- und Ermüdungstests möglich

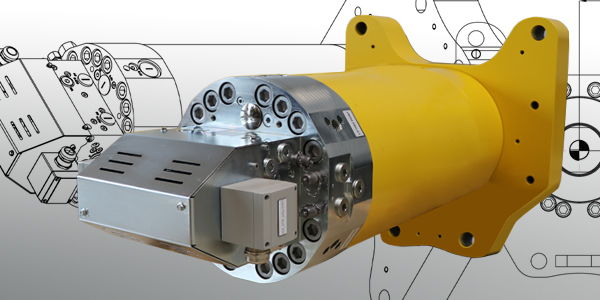

Dorninger Hytronics Pumpenprüfstände zur Endprüfung von Hydraulikpumpen und -motoren sind weltweit im Einsatz. Zur automatisierten Messdatenablage gibt es eine Verbindung zum kundenspezifischen ERP-System. Für die Serienproduktion ist es möglich, durch einen automatisierten Prüfablauf mit festgelegten Toleranzwerten und durch eine automatisierte Dokumentation für jeden Prüfling ein gesichertes Prüfprotokoll mit Seriennummer abzulegen. Sonderlösungen mit vollautomatischer Pumpenaufnahme und Roboteranbindung sind möglich.

Prüfung über den gesamten Spezifikationsbereich von Druck- und Volumenstrom

Ermittlung von Wirkungsgradverläufen

Analyse des Frequenzspektrums

komplette Einlaufphase der Pumpen und Motoren über den Prüfstand

auf Entwicklungsprüfständen sind Dauer- Belastungs- und Ermüdungstests möglich

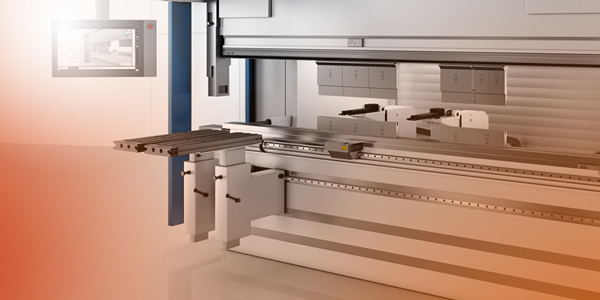

50%-ige Reduzierung des Energieverbrauchs bei der Zylinderprüfung durch geregeltes Servopumpenkonzept und 50% Lärmreduktion

Wesentlich kürzere Prüftaktzeiten durch Energieeffizienz und rasche thermische Stabilisierung

Integration der Prüfstandssteuerung, Rezeptverwaltung und der Auswertefunktion auf einem einzigen Industrie-PC, d.h. Wegfall der Schnittstellen und voll automatisiert

Einfache Bedienung durch angelerntes Personal (kein Facharbeiter nötig)

Prüfung von Serienzylinder und Sonderzylinder in einem Prüfstand

Prüfung von Zylindern bis zu 700 bar und mit integrierter Funktionslogik

Die Zylinderprüfung und Entleerung erfolgen vollautomatisch. Bei der Dichtheitsprüfung wird der Prüfdruck kontinuierlich über die Zeit gemessen. Über die Vorgabe von Toleranzfenstern kann der zulässige Druckabfall stangen- und kolbenseitig definiert und etwaige Undichtheiten detektiert werden. Eine automatisierte und hochpräzise Hubmessung ist integriert und erübrigt eine manuelle Hubmessung per Maßband. Ebenso wird bei der Leichtgängigkeitsprüfung der Verfahrdruck über den Hub aufgezeichnet. Auf diesem Weg können Schwergängigkeiten aufgrund von Montage- oder Fertigungsfehlern final erkannt und beseitigt werden. Alle Daten werden protokolliert und über eine Schnittstelle in das Auftragsabwicklungssystem exportiert, in dem dann die für die Kundendokumentation notwendigen Prüfwerte abgeleitet werden. Damit ist der Qualitätszustand im Auslieferzeitpunkt sauber und beweisbar belegt.

Einzigartig ist auch der zweiteilige Prüfraum: Einmal eine vollautomatisiert über den Prüfzyklus geschlossene Kabine mit Sicherheitsverglasung für Zylinder mit einer Gesamtlänge bis 3,5 Meter, weiters ein durch einen Sicherheitsschutzzaun abgeschirmtes Prüffeld für Langhubzylinder bis 19 Meter. Beide Prüfbereiche werden aus einem gemeinsamen energieoptimierten Servoprüfstand betrieben. Von uns entwickelte Steuerblöcke dienen der Hochdruckprüfung und der pneumatischen Restölentleerung des Zylinders.

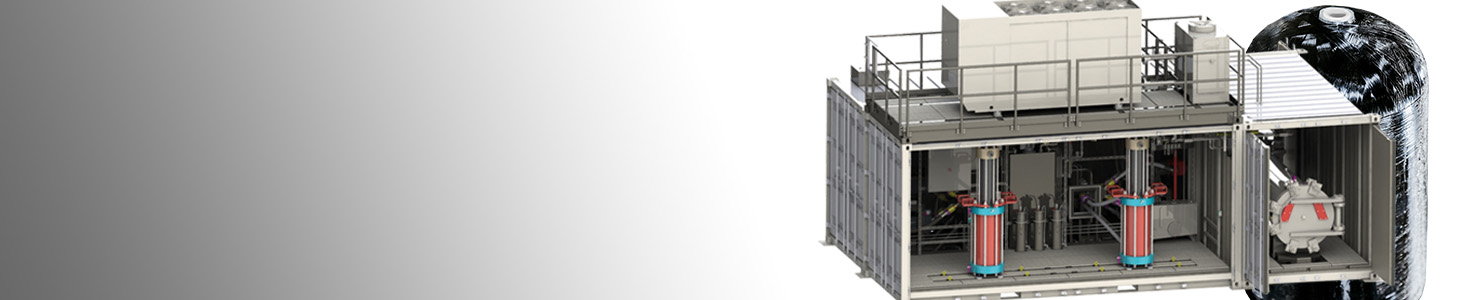

Unsere hochleistungsfähigen hydraulischen Druckpulsprüfstände zur Sicherheitsprüfung bzw. Lebensdauerprüfung für Wasserstofftanks sind unschlagbar energieeffizient und nahtlos integrierbar in die Serienproduktion. Geprüft werden können beispielsweise Typ4-Behälter, Hochdrucktanks aus Kohlefaserverbundstoffen, die mit bis zu 700 bar komprimiertem Wasserstoff gefüllt sind.

Ein wesentlicher Vorteil unseres Systems ist seine Fähigkeit, hydraulische Energie wieder in elektrische Energie zu rekuperieren und damit auch massiv CO2 einzusparen. Das Prüfverfahren basiert auf einer Servopumpe mit Energierückgewinnung und einem Druckübersetzer von Öl- auf Wasserhochdruck. Bei Anwendung unseres patentierten Prüfverfahrens erreichen wir im Vergleich zu Wasserhochdruckpumpen eine Energieeinsparung von bis zu 82 Prozent!

Energieeinsparung von bis zu 54 % und 2,8 Tonnen CO2 mit dem Standard System – Servopumpe mit Energierückgewinnung

Energieeinsparung von bis zu 82 % und 4,3 Tonnen CO2 mit unserem intelligenten, patentierten Prüfverfahren

Den Infoflyer zu unserem ATPC H2-Prüfstand können Sie hier downloaden:

Das Herzstück unseres Druckfestigkeitsprüfstands zur Komplett-Serienprüfung ist ein Öl-Wasser-Doppelhub-Druckübersetzer, den wir zur Prüfung von ortsbewegliche Gasflaschen aus Verbundwerkstoffen bzw. aus Kohlefaser-Verbundwerkstoffen für Wasserstoff zur Erfüllung der Norm DIN EN 12245:2022-08 und der Norm DIN EN 17339:2020 einsetzen.

Unser Know How und unsere Expertise in der Hydraulik, Elektrik und Mechatronik können wir bei der Druckfestigkeitsprüfung mit 1,5fachem Nenndruck von TypIV-H2-Tanks (Nenndruck bis 700 bar) in beeindruckender Weise unter Beweis stellen.

Vom innovativen und automatisierten Prüfaufbau bis zur detaillierten Datenerfassung und Datendarstellung liefern wir Ihnen ein unschlagbares, technisch perfekt arbeitendes Komplettpaket.

Den Infoflyer zu unserem Druckfestigkeitsprüfstand können Sie hier downloaden:

Das Testen von Neuentwicklungen und das Durchführen von Versuchen zählen zu den möglichen Einsatzgebieten, die mit unseren Entwicklungsprüfständen abgedeckt werden können. Vor dem Markteintritt können Performance und Belastbarkeit sichergestellt werden.

Einsatzbereiche in der Produktentwicklung

Prüfung von Neuentwicklungen, Weiterentwicklungen, Produktverbesserungen

Prüfung von Prototypen, Kleinstserien

Ermittlung von Kenn- und Grenzwerten bei unterschiedlichen Betriebszuständen z. B. zur Erstellung von Datenblättern oder Kennfeldern

Die Bereitstellung von Leistung zur Prüfung erfolgt hydraulisch über den Druck und Volumenstrom, sowie mechanisch mittels Drehzahl und Drehmoment. Unterschiedliche Belastungen können statisch und dynamisch generiert werden. Die Messtechnik wird entsprechend der Kundenanforderung maßgeschneidert. Dabei kann z. B. auf Messgenauigkeit, Messgeschwindigkeit oder die Datenaufzeichnung abgestellt werden. Alle Prozessparameter werden erfasst und dokumentiert. Im Prüfstand wird ständig der Betriebszustand erfasst. Die Selbstdiagnose wird zur Problemerkennung am Prüfstand eingesetzt, das beinhaltet auch Defekte an Prüfstandskomponenten.

Kunden für Entwicklungsprüfstände sind neben Produktionsunternehmen auch Forschungseinrichtungen und Universitäten, die auf unser Expertenwissen und unsere Fachkompetenz vertrauen.

Die zyklische, dynamische Belastung von Produkten kann mit Pulsprüfständen nachgebildet werden. Dabei wird eine vorgeschriebene Anzahl an Prüfzyklen mit unterschiedlichen Druckspitzen durchgeführt.

Mit dynamischen oder statischen Prüfbedingungen werden die hydraulischen Komponenten unter realen Einsatzbedingungen z. B. zur Ermittlung der Produktlebensdauer oder der Erreichung vorgeschriebender Belastungszyklen getestet.

Exemplarisches Beispiel z. B. ein Dauerprüfstand für Axialkolbenpumpen mit folgenden Spezifikationen:

Hydraulikkreise

Hybrid load Unit pmax = 550 bar, Qmax = 120 L/min

Proportional Valve pmax = 350 bar, Qmax = 200 L/min

Pressure limiting Valve pmax = 420 bar, Qmax = 120 L/min

Efficiency measurement pmax = 420 bar, Qmax = 120 L/min

Prüfantriebe Nennleistung

Test drive 120 kW

Load drive 120 kW

Load drive 67 kW